반도체 제조의 Openair-Plasma®

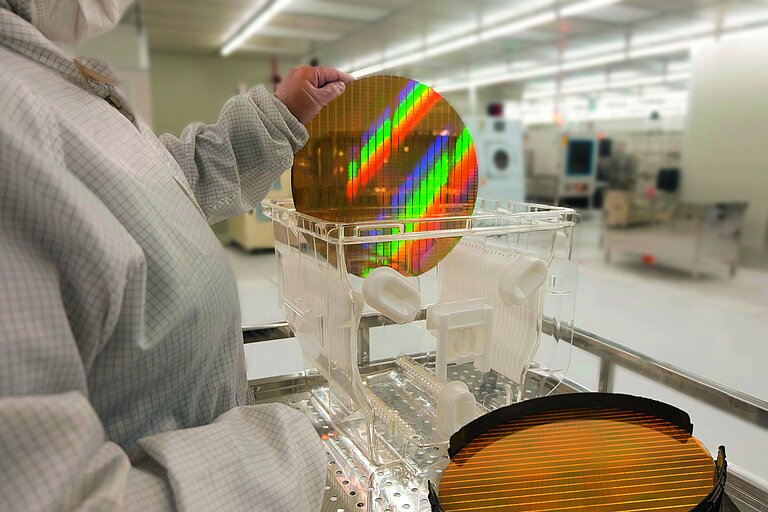

진공 플라스마는 반도체 산업에서 다양한 응용 분야에 사용되어 왔습니다. Openair-Plasma® 공정에서는 플라스마 장치에 통합된 "반응성 플라스마 존"을 통해 진행 중인 생산 공정 중에도 지속적인 전처리를 수행할 수 있습니다. 무전위 Openair-Plasma® 초미립자 세정 시스템은 매우 민감한 전기 부품 생산에 이상적이며, 칩 포장 생산에서 진공 챔버를 훨씬 더 효율적이고 비용 효율적인 방식으로 대체할 수 있습니다. 이 방법은 빠른 인라인 공정을 보장하고 어떤 공정과 제품을 사용하든 완벽한 균일성을 보장합니다.

열 압축 본딩

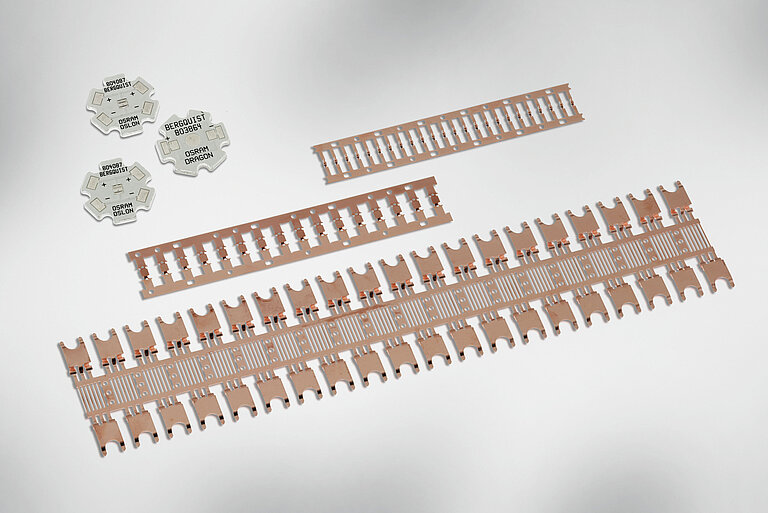

열 압축 접착 공정에서는 열과 압력을 한 번에 가하여 다이를 배치하고 패드에 접착할 수 있습니다. 그 결과 다이를 리플로우 오븐에서 고온 사이클을 거칠 필요가 없습니다. 얇은 다이는 열에 노출되면 변형되어 고장을 일으킬 수 있기 때문에 특히 유리합니다. 또한 Openair-Plasma® 공정은 부품을 선별적으로 처리할 수 있어 부품을 전체적으로 처리하는 것을 피할 수 있습니다. 이는 패드 전체만 처리할 수 있던 과거의 일반적으로 사용되던 방법에 비해 큰 장점입니다. 플럭스를 도포하기 전 플라스마 전처리를 통해 완벽한 접착을 보장합니다.