Plasma Technology in Action – Live at PCIM Europe 2025

Power modules are the core of modern power electronics – whether in e-mobility, industrial automation, or renewable energy applications. From May 6–8, 2025, Plasmatreat will be showcasing how plasma technology can significantly enhance the performance and reliability of these critical components at PCIM Europe in Nuremberg.

At booth 169 in Hall 7, we’ll demonstrate live how oxide layers can be removed automatically and inline, and how our PlasmaPlus® coating technology effectively prevents delamination during overmolding. Visit us on-site and discover what future-ready surface treatment looks like – precise, cleanroom-compatible, and environmentally friendly.

Challenges in Semiconductor and Power Module Production

Tough Demands on Materials and Interconnections

High-performance power modules must operate reliably for years under extreme conditions. Whether in electric vehicles, wind turbines, or industrial drives, these components are exposed to high temperatures, high voltages, and intense mechanical stress – all within increasingly compact designs.

A particular challenge lies at so-called “triple points,” where different materials such as copper, ceramics, and potting compounds meet. These zones are prone to stress, trapped air, or adhesion failure – all of which can shorten the module’s lifespan. One of the root causes: oxidized metal surfaces that compromise solderability and increase contact resistance. Epoxy delamination during overmolding is another common risk. To address these issues, reliable interconnect technology and targeted surface treatment are essential.

Live Demo at PCIM Europe

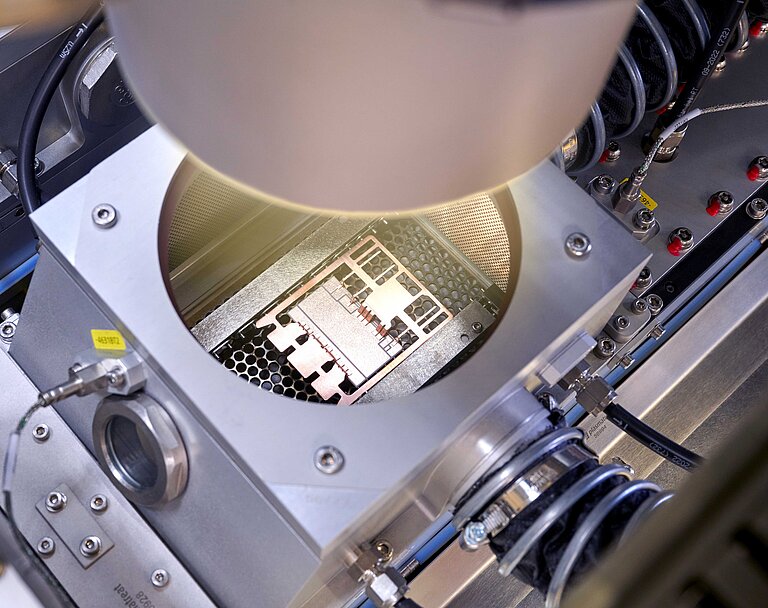

Experience our plasma technology live at booth 169 in Hall 7. In a fully automated demo cell, we’ll showcase both REDOX-based inline oxide reduction and functional nanocoating with PlasmaPlus® – all under realistic production conditions.

A highlight of our exhibit is the robot-controlled Plasma Treatment Unit (PTU), which allows for accurate, non-contact treatment of even complex geometries. At our interactive plasma demonstration table, you can see and feel the effects of plasma treatment for yourself – from surface cleaning and activation to improved wettability.

Our on-site experts are available to advise you on how our technologies can be tailored to your specific applications and processes.

Use Cases – Where Plasma Makes the Difference

Application Areas Across High-Demand Industries

Our plasma systems are used wherever power modules are exposed to extreme conditions and need to perform reliably. Different industries face different challenges – but the solution remains the same: advanced surface treatment with Openair-Plasma® and PlasmaPlus®.

E-Mobility

In inverters, battery management systems, and charging units, plasma ensures stable electrical contacts and prevents delamination in highly dynamic environments with intense heat and current loads.

Renewable Energy

Photovoltaic and wind energy systems require long-term durability despite exposure to UV radiation, moisture, and temperature swings. Plasma coatings help protect critical contact areas and improve reliability.

Industrial Automation

Power modules in industrial and robotic systems must withstand vibration, dust, and harsh media. Plasma treatment improves adhesion of potting compounds and ensures long-lasting, high-integrity connections.

The Exhibition Warm-Up: Power Module PlasmaTalk Now Online

주요 과제는 다음과 같습니다:

솔더 조인트의 보이드

- 열 및 전기 임피던스: 보이드는 솔더 조인트의 열 및 전기 전도도를 감소시킬 수 있습니다. 이로 인해 핫스팟, 저항 증가, 과열로 인한 잠재적 고장이 발생할 수 있습니다.

- 기계적 약점: 보이드는 솔더 조인트의 기계적 무결성을 손상시켜 열 및 기계적 스트레스를 받으면 균열과 고장에 더 취약해집니다.

금속 표면의 산화

- 접착력 저하: 산화된 표면은 재료 간의 적절한 접착을 방해하여 조립된 부품의 박리 또는 기계적 강도 저하를 초래할 수 있습니다.

- 일관성 없는 납땜: 산화물은 솔더가 젖어 균일하게 퍼지는 것을 방해하는 장벽을 만들어 솔더 접합부가 약하고 불안정해집니다.

재료 호환성

- 열팽창 불일치: 소재마다 열팽창 계수가 다릅니다. 적절한 표면 처리 및 접착 기술이 없으면 열 순환으로 인해 응력이 발생하여 박리 또는 균열이 발생할 수 있습니다.

- 화학적 비호환성: 성능을 저하시키거나 고장을 일으킬 수 있는 화학 반응을 방지하기 위해 재료를 신중하게 선택하고 처리해야 합니다.

주요 과제는 다음과 같습니다.

- 오염: 플럭스 잔여물은 어셈블리를 오염시켜 전기 단락, 부식 및 신뢰성 문제를 일으킬 수 있습니다.

- 청소 과제: 부품의 크기가 작아지고 밀도가 높아짐에 따라 부품을 손상시키지 않고 플럭스 잔여물을 제거하는 것이 점점 더 어려워지고 있습니다.

소형화

- 정밀도 요구 사항: 더 작은 부품과 더 미세한 피치는 매우 정밀한 제조 공정을 필요로 합니다. 사소한 결함도 심각한 성능 문제나 고장으로 이어질 수 있습니다.

- 열 방출: 부품의 크기가 작아질수록 효율적인 열 방출이 더욱 어려워지므로 열을 효과적으로 관리하기 위해 고품질 솔더 접합부와 소재가 필요합니다.

장기적인 신뢰성

- 환경 노출: 전력 전자제품은 고온, 습도, 진동 등 열악한 환경에 노출되는 경우가 많습니다. 장기적인 신뢰성을 유지하려면 모든 재료와 접합부에 공극과 결함이 없는지 확인하는 것이 중요합니다.

- 노화 및 성능 저하: 시간이 지남에 따라 재료는 성능이 저하되고 접합부가 약해질 수 있습니다. 공극과 결함은 이 과정을 가속화하여 조기 고장으로 이어집니다.

이러한 과제 해결

오픈에어-플라즈마® 기술 및 REDOX-Tool의 인라인 산화물 환원과 같은 기술은 표면을 효과적으로 세척하고 준비하여 모든 재료가 전력 전자 장치의 높은 요구 사항에서도 제대로 결합하고 안정적으로 작동하도록 보장합니다.

그 결과 전기적 성능이 향상되고 수율이 높아지며 부품의 전반적인 신뢰성과 수명이 향상됩니다.