헤드라이트 - 밀폐성이 높고 비용 절감적인 접착

LED 기술을 사용하는 현대의 헤드 라이트는 차량의 운행 기간 동안 지속되므로 전구를 교체할 필요가 없습니다. 헤드 라이트 수명의 보장과 습기를 차단하기 위해 이는 효과적으로 보호되어야 합니다. 따라서 폴리 프로필렌 (PP)과 폴리 카보네이트 (PC)로 제작된 헤드 라이트와 표지등을 접착할 때 접착제는 우수한 기밀성이 있어야 할 뿐만 아니라 안정적인 접착성을 제공해야 합니다.

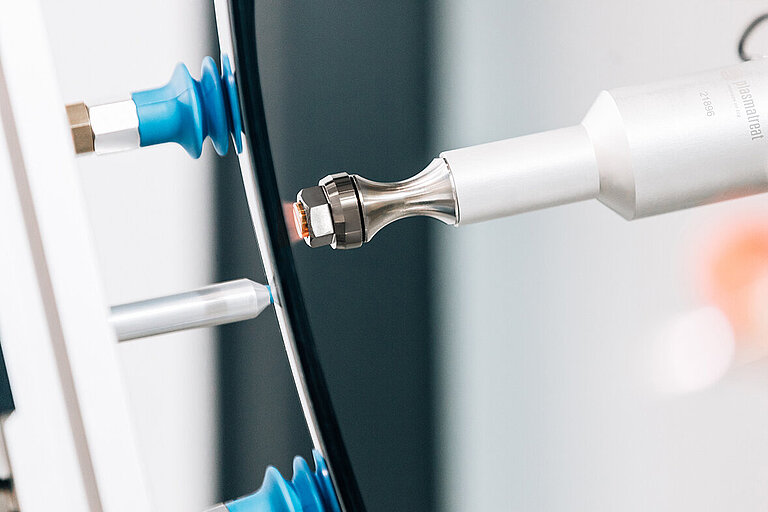

정밀 Openair-Plasma®로 정밀하게 국소화 된 전처리는 모든 중요 부분의 비극성 재료를 활성화시켜 안정적인 본딩과 헤드라이트의 장기적인 실링 효과를 보장합니다.

이 페이지의 주제:

생산 라인에 플라스마 통합. 코로나 및 화염 전처리의 대안.

로봇 자동화 인라인 기술로 Openair-Plasma® 공정은 헤드라이트 제조 라인에 매우 쉽게 적용 가능합니다.

Openair-Plasma® 의 특성 중 하나는 처리된 표면이 코로나 전처리와 같이 전기 방전에 노출되지 않습니다. 또한 플라스마 전처리 시 처리되는 재료의 온도 상승은 매우 적습니다 (화염 전처리 대비). 진공 플라스마 처리에서 요구되는 것과 같은 챔버 시스템이 필요하지 않습니다.

이 과정에는 전하를 띄지 않아 전도성이 있는 반사경의 선조립이 플라스마 전처리 전 가능합니다.

Hella: 헤드라이트 하우징의 표면 처리

Hella Australia에서 복잡한 형상의 헤드라이트 하우징을 접착 결합하기 전에 플라스마 처리. 실제 윤곽에 맞춰 로봇으로 제어되는 인라인 처리를 통해 빠른 공정 속도를 달성할 수 있습니다.

페인트 마감 전 Openair-Plasma® (대기압 플라스마)로 마이크로 클리닝

Openair-Plasma® 회전 제트를 사용하면 페인트 마감으로 코팅 처리 전에 폴리카보네이트 헤드라이트 커버를 효율적이고 부드럽게 마이크로 클리닝 할 수 있습니다.

플라스마 클리닝은 사출 성형 공정 후에 표면에 아직도 부착되어 있는 입자 (먼지, 안료 등)를 제거합니다. 동시에 정전기가 방전됩니다. 그러므로 정전기 방지 송풍기는 더 이상 필요하지 않습니다.

플라스마 처리된 특정부위의 균일한 표면 장력은 후속적으로 도포된 코팅 층이 최적으로 분포되고 균일한 두께로 되게 해 줍니다. 따라서, Openair-Plasma®는 불량률을 현저히 감소시킵니다.

진공 플라스마 공정을 이용한 자동차 전조등 내면의 김서림 방지 코팅

전조등 김서림 문제는 전조등 어셈블리의 내부에 김서림 방지 코팅을 적용하여 해결되었습니다.

Plasmatreat는 Aurora 진공 플라스마 프로세스를 사용하여 김 서림 방지 코팅을 증착 하는 광범위한 노하우를 습득했습니다. 이 경험을 바탕으로 이제는 대기압 플라스마 (Openair-Plasma®)를 사용하여 이 김서림 방지 코팅을 적용할 수 있게 되었습니다. 김 서림 방지 코팅 공정은 자동차 전조등의 고속 생산을 위한 기존 생산 라인에 쉽게 적용 할 수 있습니다.